戦後に一斉植林されたスギ・ヒノキの人工林が、現在、樹齢60~70年の本伐期を迎えている。中でも成長の早いスギは、直径40~60㎝の大径材として市場に出回り始めている。しかし、製材現場では依然として中径丸太(20~40㎝)を前提とした加工慣習が根強く、流通や建築の仕様もそれに最適化されたまま。構造的なミスマッチが、大径材の活用を妨げている。そうした中、地域製材所・しそうの森の木は、大径材を地域内で循環・活用するための新たなモデル構築に挑戦している。【編集部 峰田慎二】

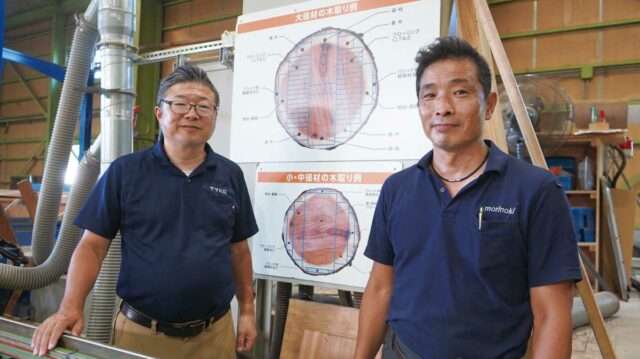

しそうの森の木専務の三渡保典さん(右)と、親会社・山弘代表の三渡眞介さん(左)。事業をけん引する兄弟で、製材と建築を一体で考える取り組みを推進する

大径木が使いにくい構造的理由

全国の製材所はこの20年で大規模化と集約化が進む一方で、小規模製材所は急減している。林野庁がまとめた令和6年度の森林・林業白書によると、2004年にはほぼ存在しなかった10万㎥超の超大型製材工場は、乾燥設備やプレカット加工、バイオマス発電との連携により、23年には13カ所に増加。現在、年間1万㎥以上を処理する中〜大規模製材所は全体の6%(228工場)にすぎないが、全国の製材量の約8割を担うまでに成長している。

一方、小規模製材所(年1万㎥未満)は04年の約9000カ所から3521カ所に61%減少。主に中径丸太(末口径20〜40㎝)を活用した構造材・内装材・下地材などを少量多品種で生産し、製材量シェアは約2割にとどまる。

今後スギやヒノキの成長により、大径材(末口径40㎝以上)が市場に流通することは、本来小規模製材所にとって将来有望なビジネスチャンスともいえる。芯を避けた木取りにより、構造用の正角・平角材に加え、柾目を生かした化粧材やCLT用ラミナなどへの展開が可能。このような丁寧な製材対応は、大量生産を前提とする大規模製材所では効率や歩留まりの観点から敬遠されがちで、小回りの利く小規模製材所こそが担える領域であるからだ。

しかし現実には、多くの小規模製材所が中径材向けの加工ラインしか持たず、乾燥設備や保管スペースの不足、在庫リスク、需要見通しの不透明さが重なり、大径材を「扱いたくても扱えない」ジレンマに直面しているのが実情だ。

上下芯去りで構造材2本を確保 CLTにも展開

こうしたなか、小規模製材所による大径材活用の実践例として注目されるのが・・・

この記事は新建ハウジング8月20日号10面(2025年8月20日発行)に掲載しています。

住宅ビジネスに関する情報は「新建ハウジング」で。試読・購読の申し込みはこちら。